在数字化转型浪潮席卷全球制造业的今天,5G与边缘计算(MEC)的深度融合,正成为推动工业智能化升级的关键引擎。中控技术正式发布了其创新的5G+MEC云化控制系统,这一举措不仅标志着工业自动化控制系统迈入了全新的云边协同时代,更为构建高效、柔性、智能的“5G+未来工厂”提供了坚实且可演进的底层支撑与强大动力,是连接海量工业数据与深度价值挖掘服务的重要桥梁。

一、 云化控制:打破传统工业架构的边界

传统工业控制系统通常依赖于封闭、专用的硬件和网络,存在扩展性差、升级困难、数据孤岛等问题。中控技术此次发布的5G+MEC云化控制系统,核心在于“云化”理念。它将部分控制功能、应用逻辑与算力从传统的现场控制器中解耦,迁移至部署在工厂边缘侧的MEC平台或云端。这种架构变革带来了多重优势:

- 极致柔性:通过软件定义控制逻辑,能够快速响应生产订单变化、工艺调整,实现生产线的敏捷重构,满足个性化定制需求。

- 资源池化与弹性伸缩:计算、存储资源得以集中管理和动态分配,可根据生产负荷灵活调整,提升资源利用效率,降低总体拥有成本(TCO)。

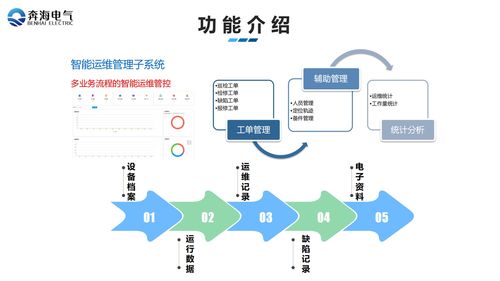

- 集中运维与高效协同:实现了对广域分布设备的集中监控、程序下发与维护,大幅提升了运维效率,并促进了跨车间、跨工厂的协同生产。

二、 5G+MEC:为云化控制注入“神经网络”与“边缘智能”

云化控制的实现,高度依赖于高性能、高可靠的网络连接与低延迟的边缘算力,这正是5G与MEC技术大显身手的舞台。

- 5G网络:以其大带宽、超低时延、高可靠和海量连接的特性,为控制系统与现场设备(如AGV、机器人、高清视觉检测相机、AR设备等)之间提供了稳定、实时的高速数据通道,确保了控制指令的精准下达与状态信息的实时回传,满足了工业控制对确定性的严苛要求。

- MEC边缘计算:将算力下沉至园区网络边缘,就近处理实时性要求极高的控制任务和数据,避免了数据上传至远端云带来的延迟,保障了控制的实时性与可靠性。MEC平台也成为承载云化控制应用、AI推理模型、数据预处理等服务的理想载体。

中控技术的系统深度融合了5G与MEC,构建了“云端智能决策-边缘实时控制-现场精准执行”的三层协同体系,为未来工厂构建了高效、可靠的“神经网络”。

三、 为“5G+未来工厂”提供可演进的坚实支撑

“未来工厂”的核心特征是数据驱动、智能决策和自适应生产。中控技术的5G+MEC云化控制系统,正是支撑这一愿景演进的基石。

- 奠定数据基石:系统实现了全要素、全流程数据的实时采集与贯通,从设备运行参数、工艺质量数据到能耗信息,形成了覆盖生产现场的完整数据湖,为上层的大数据分析与人工智能应用提供了丰富、高质量的“原料”。

- 赋能智能应用:基于统一的云边协同平台,可以便捷地部署和运行各类高级应用,如基于数字孪生的产线仿真与优化、基于机器视觉的智能质检、预测性维护、能耗精细化管理等。这些智能应用不断从数据中学习、优化,驱动生产过程持续改进。

- 开放与生态:云化、开放的架构便于集成第三方工业APP、算法模型和行业解决方案,能够与企业的ERP、MES等系统无缝对接,促进产业生态的繁荣,使工厂能够根据自身发展需求,灵活引入创新技术,实现能力的平滑演进与持续升级。

四、 大数据服务:从数据到价值的闭环

发布中所强调的“大数据服务”,是这一系统价值的最终体现。它不仅仅是一个控制系统,更是一个强大的数据服务平台。通过对云边端汇聚的海量、多源、异构工业数据进行治理、存储、分析与可视化,该系统能够:

- 实现全景感知:管理者可以实时、透明地掌握工厂全局运营状态。

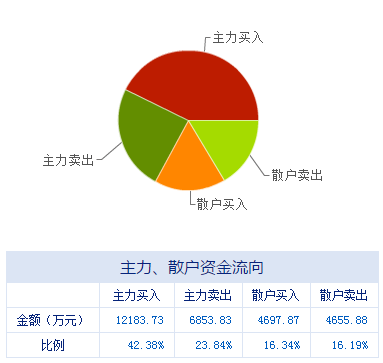

- 驱动精准决策:通过深度数据分析,发现生产瓶颈、质量隐患、能效洼地,为生产调度、工艺优化、设备维护提供数据驱动的决策支持。

- 创造新模式与新价值:衍生出如产品全生命周期追溯、产能共享、远程专家服务等新型商业模式与服务,助力企业从单一产品制造商向“产品+服务”的解决方案提供商转型。

****

中控技术5G+MEC云化控制系统的正式发布,是工业自动化领域一次重要的范式创新。它通过将前沿的通信技术、计算技术与工业控制系统深度融合,构建了一个开放、弹性、智能的工业数字底座。这一系统不仅解决了当前制造业面临的柔性生产、提质增效等迫切需求,更以数据为核心,为工厂面向未来的持续智能化演进铺平了道路,标志着我们正加速迈向一个由数据驱动、全面互联、智能主导的制造新时代。